降温母粒核心特性解析:赋能高分子加工的高效降温助剂!

降温母粒是专为高分子材料加工研发的功能性助剂,通过特殊配方设计,将高效降温组分、载体树脂、分散剂等经混炼造粒制成。其核心作用是在不影响材料加工性能与终端品质的前提下,降低高分子材料熔融加工温度,兼具节能降耗、提升生产效率、改善制品质量等多重价值。核心特性围绕“高效降温性、基材相容性、加工稳定性”三大维度构建,精准解决高分子加工中高温能耗高、易降解、制品缺陷多等痛点,成为推动塑料、纤维等产业绿色高效生产的关键材料。

高效降温性:精准控温,节能降耗显著。降温母粒最核心的特性是优异的降温效率,其降温组分多为特殊低熔点蜡类、高效散热剂等,能在高分子材料熔融过程中通过吸热熔融、促进热量传导等机制,快速降低熔体温度。通常添加量仅需3%-8%,即可使加工温度降低10-30℃,例如在聚丙烯纺丝工艺中,添加5%左右的降温母粒,可将纺丝温度从230-240℃降至210-220℃。这一特性不仅能大幅降低加热环节的能耗,还能减少高温加工对设备的损耗,延长设备使用寿命,同时缓解高温导致的材料降解问题,提升生产连续性。

基材相容性优:适配多元材料,保障制品品质。优质降温母粒具备与各类高分子基材极佳的相容性,关键在于载体树脂的精准匹配——针对聚乙烯、聚丙烯、聚酯、ABS等不同基材,选用同体系或相容性优异的载体树脂,确保降温母粒与基材在熔融状态下能完美融合,无分层、析出、起雾等问题。同时,借助高效分散剂的作用,降温组分可均匀分散于基材内部,避免局部降温不均导致的制品性能波动。良好的相容性使降温母粒在降温的同时,能最大程度保留基材原有的力学性能(如拉伸强度、韧性)、外观光泽度与后续加工性能(如印刷、粘接),不影响终端产品的使用价值。

加工稳定性强:适配复杂工艺,提升生产效率。降温母粒具备优异的热稳定性与加工适应性,能耐受高分子材料加工过程中的常规温度范围(150-280℃),在挤出、注塑、纺丝、吹膜等不同工艺中均能稳定发挥降温作用,不分解、不挥发,也不会与基材发生有害化学反应。其颗粒状形态与树脂颗粒相近,可直接按比例混合加工,无需额外调整设备参数与工艺流程,大幅简化生产操作,降低工艺调整成本。此外,降温母粒还能改善熔体流动性,减少加工过程中的熔体破裂、制品表面纹路等缺陷,提升制品合格率,进一步提升生产效率。

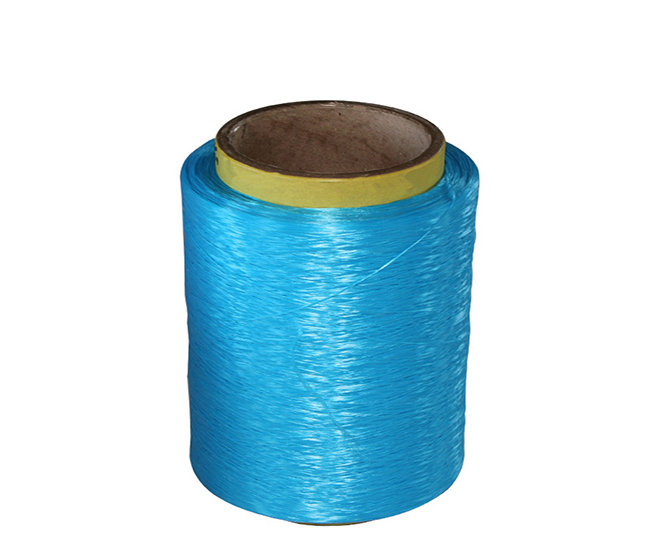

附加优势显著:拓展应用价值,契合绿色理念。除核心特性外,降温母粒还兼具润滑、抗静电等附加功能,能减少材料与设备间的摩擦,降低加工过程中的静电积聚,避免粉尘吸附与丝条缠辊等问题。同时,其节能降耗的特性精准契合绿色制造理念,可帮助企业降低碳排放,符合环保政策要求。目前,降温母粒已广泛应用于塑料薄膜、化纤纺丝、注塑制品、无纺布等多个领域,尤其适配对加工温度敏感、能耗控制严格的规模化生产场景。

综上,降温母粒以“高效降温为核心、优异相容性为保障、稳定加工为支撑”的特性组合,精准契合现代高分子加工产业“节能、高效、优质”的核心需求。随着技术升级,降温母粒正朝着降温效率更高、适配材料更广、环保性能更优的方向发展,将持续为高分子材料加工产业的绿色升级提供可靠支撑。